Tytan, od blisko sześćdziesięciu lat stanowiący kluczowy materiał konstrukcyjny, niezmiennie symbolizuje innowacje w przemyśle lotniczym, a jego unikalne właściwości wciąż rewolucjonizują tę dynamicznie rozwijającą się branżę. Współczesne, zaawansowane technologicznie samoloty nie mogłyby funkcjonować bez tego niezwykłego metalu, który stał się fundamentem postępu technologicznego, umożliwiając ciągły rozwój oraz osiąganie coraz wyższej wydajności w inżynierii lotniczej.

Niezwykłe Właściwości Tytanu: Sekret Sukcesu w Lotnictwie

Materiały wykorzystywane do konstrukcji samolotów muszą spełniać niezwykle rygorystyczne wymagania, a stopy tytanu, dzięki swoim wyjątkowym właściwościom, doskonale odpowiadają na te potrzeby, stając się niezastąpionym wyborem w przemyśle lotniczym.

Wytrzymałość Właściwa i Niska Gęstość

Stopy tytanu wyróżniają się najwyższą wytrzymałością właściwą, czyli niezwykle korzystnym stosunkiem wytrzymałości do gęstości, którą zachowują nawet w temperaturach sięgających około 600 K. Z gęstością wynoszącą zaledwie około 4,6 g/cm³, co jest blisko 1,7-krotnie mniej niż w przypadku wysokowytrzymałych stali, tytan umożliwia znaczące obniżenie masy konstrukcji samolotu, co potwierdza przykład tytanowego kesonu skrzydła w myśliwcu F-41, który pozwolił na redukcję masy o imponujące 410 kg.

Taka redukcja masy ma fundamentalne znaczenie ekonomiczne. Lżejsze samoloty zużywają znacznie mniej paliwa. To bezpośrednio przekłada się na ogromne oszczędności operacyjne. Oszczędności te kumulują się przez cały okres eksploatacji maszyny. Mniejsza masa pozwala także zwiększyć ładowność lub wydłużyć zasięg lotu. To znacząco podnosi efektywność operacyjną samolotu.

Rozszerza również możliwości realizowanych misji. Wyższy początkowy koszt tytanu jest w pełni rekompensowany. Dzieje się tak dzięki długoterminowym korzyściom eksploatacyjnym.

Wysoka Wytrzymałość Mechaniczna i Granica Plastyczności

Stopy tytanu, w szczególności te należące do typów α+β i β, charakteryzują się wyjątkowo wysoką granicą plastyczności, która nierzadko przekracza 1150 MPa, co czyni je niezwykle odpornymi na trwałe odkształcenia pod obciążeniem. Warto podkreślić, że stopy typu β wyróżniają się ogólnie najlepszymi właściwościami mechanicznymi spośród wszystkich stopów tytanu, co predysponuje je do najbardziej wymagających zastosowań konstrukcyjnych.

Odporność Ciepna i Stabilność w Wysokich Temperaturach

Tytan zachowuje swoje doskonałe właściwości mechaniczne nawet w temperaturach, w których konwencjonalne stopy aluminium zaczynają tracić swoją wytrzymałość, co czyni go niezastąpionym w środowiskach o podwyższonej temperaturze. Stopy tytanu z przewagą fazy α wykazują szczególnie dobrą odporność cieplną, a niektóre z nich, takie jak Ti6Al2Sn4Zr2Mo+Si, są w stanie wytrzymać temperatury sięgające nawet 500°C. Dzięki tym cechom tytan jest idealnym materiałem do poszycia płatowców, zwłaszcza tych przeznaczonych do lotów z prędkościami naddźwiękowymi, gdzie aerotermiczne nagrzewanie stanowi poważne wyzwanie.

Odporność na Korozję

Tytan wyróżnia się wyjątkową odpornością korozyjną. Skutecznie opiera się działaniu agresywnych środowisk, takich jak woda morska czy chlor. Dzięki temu znajduje zastosowanie nawet w instalacjach sanitarnych w samolotach. Tytan coraz częściej zastępuje aluminium w elementach mocujących. Dotyczy to szczególnie miejsc kontaktu z kompozytami wzmacnianymi włóknem węglowym (CFRP). Aluminium w obecności CFRP i wilgoci może ulegać korozji galwanicznej. Tytan w takich warunkach pozostaje całkowicie obojętny. Wykazuje pełną odporność na korozję. Stanowi idealny materiał interfejsowy w konstrukcjach z kompozytów. Skutecznie zapobiega problemom korozyjnym. Umożliwia szersze i bezpieczniejsze stosowanie zaawansowanych kompozytów. Ułatwia także ogólną optymalizację strukturalną samolotu.

Inne Kluczowe Cechy

Dodatkowo, tytan wykazuje imponującą odporność na pękanie nawet w ekstremalnie niskich temperaturach. To cecha kluczowa dla bezpieczeństwa lotów na dużych wysokościach. Tytan charakteryzuje się także niską rozszerzalnością cieplną. Zapewnia to stabilność wymiarową komponentów. Jego dobra plastyczność i obrabialność ułatwiają procesy produkcyjne. Tytan posiada doskonałe własności zmęczeniowe i wysoką odporność na wibracje. Gwarantuje to długotrwałą niezawodność w dynamicznym środowisku lotniczym. Zapewnia również bezpieczeństwo eksploatacji samolotu.

Tytan w Konstrukcji Samolotów: Od Silnika po Podwozie

Tytan i jego stopy są wszechstronnie wykorzystywane w elementach konstrukcyjnych samolotów.

Ich zużycie znacząco wzrosło wraz z wprowadzeniem nowych generacji maszyn. Przykładowo, nowoczesne giganty przestworzy, takie jak Airbus A380 i Boeing B787, zawierają 12-15% tytanu. To imponująca liczba, podkreślająca znaczenie tego materiału w konstrukcji samolotów. Wcześniejsze modele zawierały jedynie 4-5% tytanu. To pokazuje rosnące zaufanie do tego materiału w zaawansowanych projektach lotniczych.

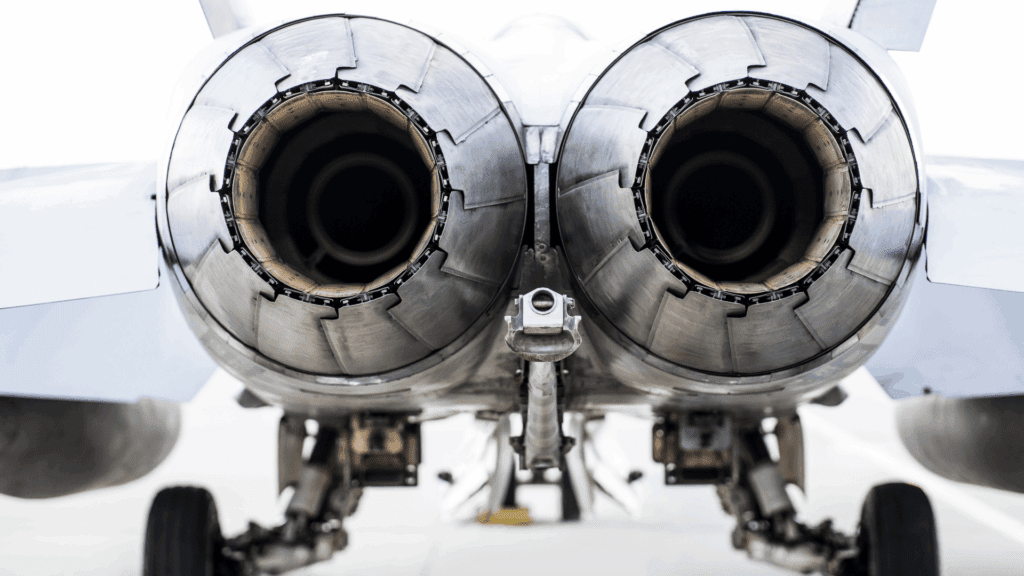

Silniki Lotnicze – Serce Maszyny

Tytan odgrywa absolutnie kluczową rolę w konstrukcji silników lotniczych, będąc niezastąpionym materiałem dla łopatek, tarcz, wałów oraz obudów, szczególnie w sekcjach wentylatora i sprężarki, gdzie panują ekstremalne warunki. Różne stopy tytanu są precyzyjnie dobierane do specyficznych wymagań temperaturowych i mechanicznych; na przykład, stopy α+β, takie jak Ti6Al4V, są efektywnie stosowane w temperaturach do 300°C, natomiast Ti6Al2Sn4Zr2Mo+Si znajduje zastosowanie w tarczach sprężarek, gdzie temperatura może sięgać nawet 500°C. Ponadto, Ti-17 jest wykorzystywany do produkcji wałów i wentylatorów silnika, IMI834 służy do tarcz i łopatek roboczych, Ti47Al2Nb2Cr znajduje zastosowanie w niskoprężnej części silnika, a Ti35V15Cr jest używany w dyszach i łopatkach kierowniczych, co świadczy o szerokim spektrum zastosowań tego metalu w sercu maszyny.

Szczegółowe zastosowanie tytanu w elementach silników jest absolutnie kluczowe. Pozwala sprostać ekstremalnym warunkom operacyjnym. Komponenty muszą wytrzymać ogromne naprężenia mechaniczne, wysokie temperatury oraz korozyjne środowiska. Tytan stanowi strategiczny wybór materiałowy. Gwarantuje bezpieczeństwo, niezawodność i długowieczność samolotów. Inne materiały w tak wymagających warunkach po prostu by zawiodły. Nie zapewniłyby niezbędnej wydajności i trwałości.

Płatowiec i Elementy Konstrukcyjne

Tytan jest szeroko stosowany w konstrukcji płatowca i innych kluczowych elementach, takich jak wsporniki i kanały. Wykorzystuje się go także w elementach zawieszenia silników, gdzie jego wytrzymałość i lekkość są nieocenione. Ramy okienne kokpitu oraz kesony są często wykonywane z tytanu. Podobnie liczne łączniki, śruby i szyny siedzenia podkreślają jego wszechstronność. Tytan jest preferowanym materiałem do poszycia płatowca, zwłaszcza w samolotach naddźwiękowych. Wysokie temperatury aerodynamiczne wymagają materiału o wyjątkowej odporności cieplnej. Stop Ti6Al2Sn2Zr2Mo2Cr jest wykorzystywany do budowy szkieletu samolotu, zapewniając mu niezbędną wytrzymałość. Stop Ti15V3Mo3Cr3Al znajduje zastosowanie w kanałach pneumatycznych i cienkich blachach. To świadczy o jego elastyczności w różnych formach konstrukcyjnych.

Podwozie – Klucz do Bezpieczeństwa

W kontekście podwozia, które jest kluczowym elementem zapewniającym bezpieczeństwo podczas startu i lądowania, tytan odgrywa niezastąpioną rolę. Stop Ti10V2Fe3Al, należący do typu β, jest szczególnie ceniony za swoją bardzo wysoką wytrzymałość, co czyni go idealnym materiałem do konstrukcji elementów podwozia, które muszą wytrzymać ekstremalne obciążenia dynamiczne.

Ewolucja Tytanu w Lotnictwie: Od Początków do Standardu Airbusa

Pionierskie Lata i Zimna Wojna

Choć tytan został odkryty już w 1791 roku, jego komercyjna produkcja rozpoczęła się dopiero w 1948 roku. Zapoczątkowała ją firma DuPont, otwierając drogę do praktycznych zastosowań tego metalu. Pierwsze partie tytanu trafiły do eksperymentalnych odrzutowców wojskowych, takich jak F-84 i F-86. Już w latach 50. XX wieku Lockheed F-104 Starfighter wykorzystywał tytan w dyszach wylotowych. Temperatura spalania była tak wysoka, że tytan był jedynym odpowiednim materiałem. W tamtym czasie uważano go jednak za bardzo rzadki metal. W 1951 roku Rada ds. Materiałów prognozowała zapotrzebowanie na 30 000 ton produktów tytanowych. Rzeczywiste dostawy wynosiły zaledwie 75 ton. Wystarczało to jedynie do zastosowań badawczych. Podkreślało to początkową niedostępność tego cennego surowca.

Początek Zimnej Wojny gwałtownie zwiększył znaczenie tytanu w przemyśle wojskowym i lotniczym. Stany Zjednoczone intensywnie inwestowały w ten metal, częściowo w odpowiedzi na rosnące zainteresowanie ze strony Związku Radzieckiego. Rząd USA aktywnie finansował projekty mające na celu zastąpienie stali tytanem, a Army Ordinance Corporation złożyła milionowe zamówienie, by pobudzić rozwój branży.

W latach 80. Związek Radziecki dominował na rynku, produkując około 70% światowego tytanu, ponad pięciokrotnie więcej niż USA. ZSRR intensywnie wykorzystywał tytan do budowy okrętów podwodnych, konstruując ich około 9-10 do końca dekady. Tytan zapewniał tym okrętom niższą sygnaturę magnetyczną i zdolność do nurkowania na znacznie większe głębokości. Koszt prototypu okrętu klasy Papa w 1968 roku stanowił aż 1% całego PKB Związku Radzieckiego, co podkreślało strategiczne znaczenie tego materiału.

Rywalizacja geopolityczna podczas Zimnej Wojny znacząco przyspieszyła innowacje, stając się potężnym katalizatorem, który doprowadził do szybkiego rozwoju i skalowania produkcji tytanu. Strategiczny imperatyw zdobycia przewagi wojskowej, na przykład poprzez budowę niewykrywalnych okrętów podwodnych, napędzał ogromne inwestycje w materiałoznawstwo, dzięki czemu technologia tytanu rozwijała się w tempie, które w innych okolicznościach byłoby nieosiągalne.

Od Wojska do Komercji – Rosnący Standard

Stop Ti6Al4V znalazł szerokie zastosowanie w płatowcach i częściach silników pracujących w niższych temperaturach. Obecnie przemysł lotniczy pozostaje głównym odbiorcą produktów ze stopów tytanu, a jego rola w nowoczesnych konstrukcjach jest coraz większa. Co ciekawe, wojskowe samoloty, takie jak F-22 i F-35, nadal zużywają największe ilości tego strategicznego metalu, co podkreśla jego niezastąpioną rolę w zaawansowanych technologiach obronnych.

Znaczący wzrost procentowy tytanu w nowoczesnych samolotach jest wyraźnym odzwierciedleniem postępu technologicznego w branży lotniczej. W miarę jak technologia lotnicza ewoluuje, rosną również wymagania dotyczące materiałów. Wzrost wydajności i efektywności operacyjnej samolotów przekłada się na konieczność szerszego wykorzystania tytanu. Tytan staje się wskaźnikiem zaawansowania technologicznego. Jest także świadectwem dążenia branży do osiągania coraz wyższych standardów.

Przyszłość Lotnictwa: Innowacje i Rozwój

Branża lotnicza, będąca największym odbiorcą stopów tytanu, odgrywa kluczową rolę w napędzaniu jego rozwoju. Rosnące zapotrzebowanie na wydajne i zaawansowane samoloty bezpośrednio stymuluje rynek tytanu. Dostępność tego strategicznego metalu jest postrzegana jako kwestia bezpieczeństwa narodowego. Dotyczy to szczególnie krajów o dużych budżetach wojskowych.

To dodatkowo motywuje do inwestycji w produkcję i badania nad tytanem. Relacja między lotnictwem a rozwojem tytanu jest głęboko symbiotyczna. Branża lotnicza nieustannie dąży do wyższej wydajności i bezpieczeństwa. To dążenie napędza badania materiałoznawcze. Wymaga to tworzenia nowych i ulepszonych stopów tytanu. Rozwój zaawansowanych stopów umożliwia konstruowanie wyrafinowanych samolotów. Tworzy to potężną, samonapędzającą się pętlę innowacji. Gwarantuje ona ciągły rozwój i wzrost dla dostawców tytanu.

SpecAllo: Twój Partner w Świecie Tytanu dla Lotnictwa

SpecAllo oferuje produkty tytanowe, które są precyzyjnie wykonane według rygorystycznych norm, gwarantując najwyższą jakość i niezawodność w zastosowaniach lotniczych. Skontaktuj się z naszym zespołem ekspertów już dziś. Twój sukces zaczyna się od właściwego materiału.