Co to jest druk 3D i dlaczego przemysł się nim zachwyca?

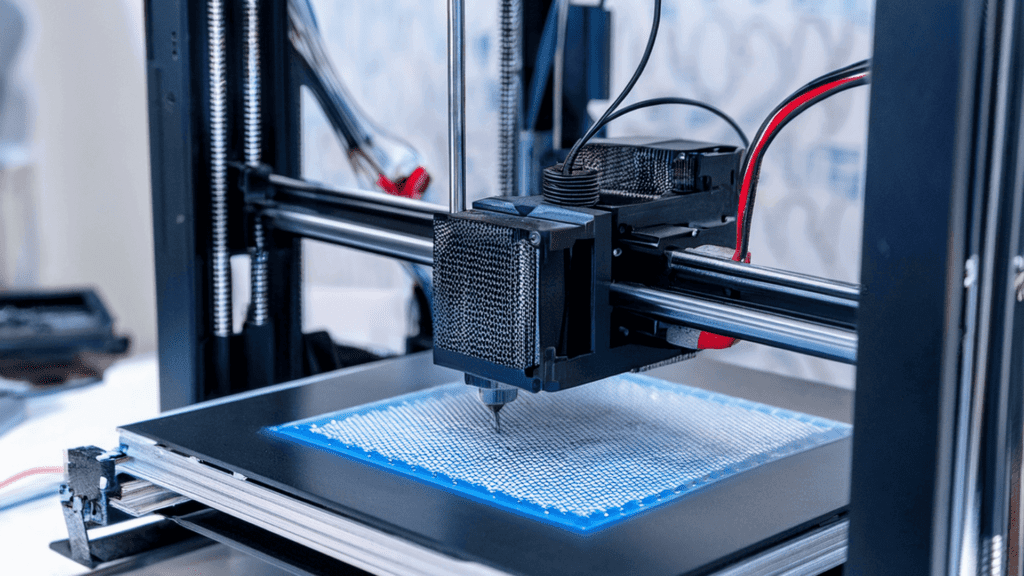

Druk 3D (znany również jako produkcja addytywna), to innowacyjna metoda wytwarzania obiektów poprzez nakładanie kolejnych warstw materiału na podstawie cyfrowego projektu. Dzięki niej możliwe jest tworzenie niezwykle precyzyjnych i skomplikowanych elementów bez konieczności stosowania tradycyjnych form czy obróbki skrawaniem. Dziś technologia ta to nie tylko domena prototypowania – z powodzeniem wkracza do produkcji seryjnej w branżach o wysokich wymaganiach technicznych.

Druk 3D – nowy standard w produkcji przemysłowej

Jeszcze dekadę temu druk 3D kojarzył się głównie z gadżetami z plastiku, biurkami startupowców i modelarstwem hobbystycznym. Dziś, jednak, to już przeszłość. Nowoczesne technologie addytywne – czyli te, które tworzą obiekt przez stopniowe, precyzyjne dodawanie materiału warstwa po warstwie, wkraczają coraz śmielej i z powodzeniem do ciężkiego przemysłu, lotnictwa, medycyny oraz sektora motoryzacyjnego. I robią tam prawdziwe zamieszanie, ponieważ zmieniają zasady gry na zupełnie nowe, znacznie bardziej efektywne.

Tradycyjne metody produkcji – takie jak frezowanie, odlewanie czy toczenie – mimo że są sprawdzone, mają swoje istotne ograniczenia: długie terminy realizacji, wysokie koszty prototypowania, konieczność budowy kosztownych form oraz wytwarzanie ogromnej ilości odpadów. W świecie, który stawia na elastyczność, szybkość realizacji projektów oraz zrównoważony rozwój, te ograniczenia stają się poważną barierą, hamującą dalszy postęp. Tymczasem druk 3D oferuje zupełnie nowe możliwości produkcyjne, umożliwiając wytwarzanie komponentów, które wcześniej były niemożliwe do uzyskania w tradycyjny sposób, i to bez konieczności przeprowadzania rewolucji w całym zakładzie produkcyjnym.

Co można zyskać korzystając z druku 3D w produkcji?

- Brak kosztów form i narzędzi – idealne rozwiązanie dla serii testowych, krótkoseryjnych lub spersonalizowanych produktów.

- Skrócenie czasu wdrożenia – projekty, które zajmowały miesiące, dziś można realizować w ciągu kilku dni.

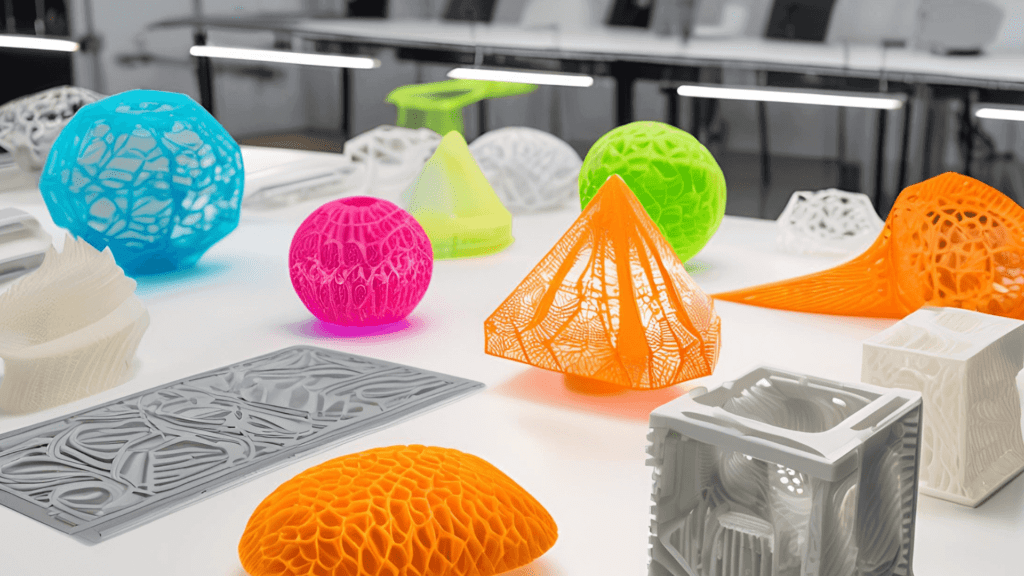

- Wolność projektowania – druk 3D pozwala tworzyć komponenty o złożonej, organicznej geometrii, niemożliwej do uzyskania innymi metodami.

- Ekologia i oszczędność – zużywasz tylko tyle materiału, ile potrzeba.

- Niskoseryjna produkcja bez kompromisów – możesz produkować jednostkowe lub krótkie serie przy zachowaniu najwyższej jakości technicznej.

Nie mówimy już o przyszłości. Mówimy o teraźniejszości, która właśnie wyznacza nowy kierunek dla branży przemysłowej – bardziej elastycznej, zautomatyzowanej i gotowej na wyzwania XXI wieku.

Jakie materiały stosuje się w druku 3D?

Choć wielu kojarzy drukarki 3D z plastikowymi gadżetami, dzisiejszy rynek materiałów to prawdziwa tablica Mendelejewa. Od poliamidów i elastomerów, przez fotopolimery i żywice światłoutwardzalne, aż po metale i ich stopy. W zastosowaniach przemysłowych kluczowe znaczenie mają:

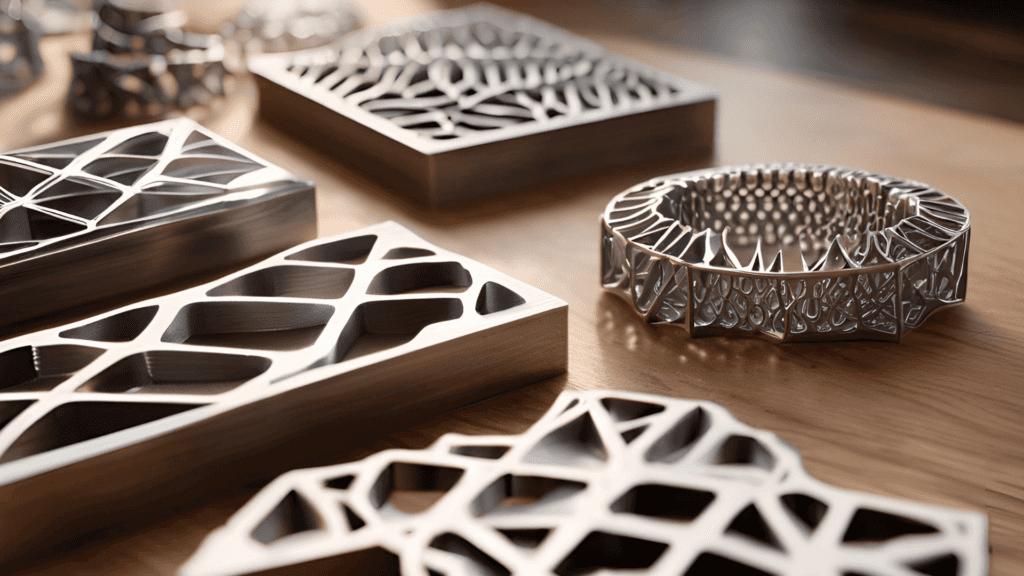

- stal nierdzewna,

- aluminium,

- kobalt-chrom,

- nikiel,

- miedź i brąz,

- oraz tytan – król materiałów inżynieryjnych.

Tytan w technologii druku – dlaczego warto?

Tytan to materiał o właściwościach, które spełniają najostrzejsze wymagania w lotnictwie, medycynie, energetyce czy motoryzacji. Jest lekki, ekstremalnie wytrzymały i odporny na korozję. Nie przewodzi ciepła jak miedź, ale świetnie znosi wysokie temperatury i obciążenia dynamiczne. W technologii druku 3D najczęściej stosowany jest stop Ti6Al4V, który:

- posiada doskonały stosunek wytrzymałości do masy,

- jest w pełni biokompatybilny (można go wszczepić do organizmu),

- zapewnia wyjątkową odporność chemiczną i termiczną,

- daje się obrabiać z dużą precyzją w procesach SLM i DMLS.

To materiał bez kompromisów – i właśnie dlatego jest tak chętnie wykorzystywany do produkcji implantów, elementów konstrukcyjnych samolotów, silników, części samochodowych oraz komponentów do maszyn przemysłowych.

SLM i DMLS – jak działa druk z metalu?

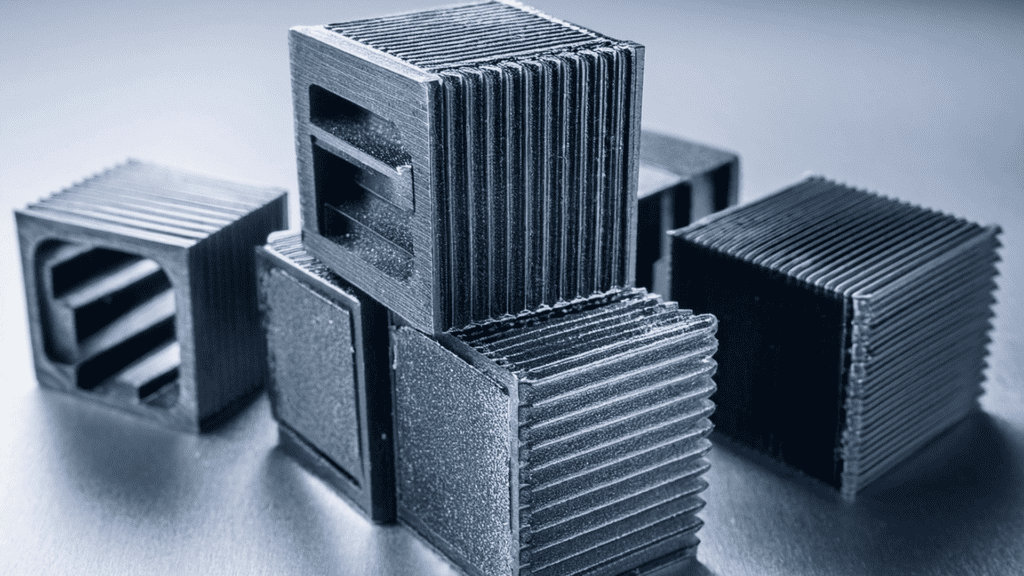

Obie technologie – Selective Laser Melting (SLM) oraz Direct Metal Laser Sintering (DMLS) – opierają się na tym samym podstawowym procesie, w którym laser o dużej mocy topi mikroskopijne warstwy proszku metalowego, w tym najczęściej proszku tytanowego, tworząc jednolitą, niezwykle wytrzymałą strukturę. Każda warstwa, której grubość to tylko ułamek milimetra, pozwala osiągnąć niezwykłą precyzję, a dokładność procesu wynosi zazwyczaj od 20 do 50 mikronów, co w praktyce oznacza, że możliwe jest uzyskanie bardzo szczegółowych i dokładnych kształtów.

Co to oznacza w praktyce? Przede wszystkim:

- Możliwość tworzenia elementów o bardzo złożonej i skomplikowanej geometrii, które w tradycyjnych metodach produkcyjnych byłyby niemożliwe do uzyskania, lub wymagałyby użycia skomplikowanych form i narzędzi. Drukowanie w technologii SLM i DMLS pozwala na pełną dowolność w projektowaniu kształtów, nawet tych najbardziej skomplikowanych.

- Uzyskanie bardzo wysokiej gęstości materiału, niemalże porównywalnej do materiału wytwarzanego w tradycyjnych odlewach. Ta wysoka gęstość gwarantuje, że wytworzone elementy mają wyjątkową wytrzymałość mechaniczną.

- Oszczędność materiału, ponieważ technologia ta wykorzystuje dokładnie tyle materiału, ile jest potrzebne do stworzenia modelu. To oznacza, że podczas procesu produkcji nie powstają nadmiarowe odpady, co jest korzystne zarówno pod kątem finansowym, jak i ekologicznym.

- Znaczne przyspieszenie procesu prototypowania oraz produkcji krótkoseryjnej, co pozwala na znacznie szybsze wprowadzenie produktów na rynek. Czas potrzebny na wykonanie próbnego prototypu lub produkcję krótkiej serii elementów może zostać skrócony z kilku miesięcy do zaledwie kilku dni, co w wielu branżach stanowi ogromną przewagę konkurencyjną.

Zastosowania druku 3D z tytanu w przemyśle

Firmy z wielu sektorów już dziś korzystają z zalet technologii druku 3D:

- Lotnictwo i kosmonautyka: Produkcja lekkich, wytrzymałych komponentów silników, kadłubów i mocowań, odpornych na ekstremalne temperatury.

- Medycyna i implantologia: Personalizowane implanty kostne i protetyczne, idealnie dopasowane do pacjenta.

- Motoryzacja: Oszczędność masy i trwałość części silników, zawieszeń, układów chłodzenia i hamulcowych.

- Energetyka: Elementy turbin, wymienników ciepła i urządzeń pracujących pod wysokim ciśnieniem i temperaturą.

- Obronność i broń precyzyjna: Lekkie, niezawodne komponenty z najwyższą odpornością mechaniczną i środowiskową.

Czy warto inwestować w druk 3D z tytanu?

Koszty startowe – zarówno maszyn, jak i materiałów – mogą być wyższe niż w przypadku tradycyjnych technologii. Niemniej jednak, jeśli weźmiemy pod uwagę całość procesu, oszczędności stają się bardzo konkretne:

- Brak kosztów form i oprzyrządowania, co pozwala na szybsze uruchomienie produkcji.

- Krótszy czas projektowania i wdrożenia, dzięki uproszczeniu etapów produkcji.

- Zmniejszenie liczby etapów montażu, ponieważ druk 3D pozwala zintegrować wiele części w jeden element.

- Mniej odpadów, co przyczynia się do oszczędności materiału i dbałości o środowisko.

- Niższe koszty wytwarzania w niskich i średnich seriach, co umożliwia produkcję na mniejszą skalę bez dodatkowych wydatków.

Dla firm poszukujących elastyczności, przewagi technologicznej i możliwości wytwarzania unikalnych produktów, druk 3D z tytanu to inwestycja w przyszłość.

Chcesz sprawdzić, jak tytanowa technologia może pomóc Twojej firmie?

Przygotowujemy modele, pomagamy zoptymalizować projekt pod druk, a także doradzamy w wyborze technologii i materiału. Skontaktuj się z nami i porozmawiajmy o tym, jak wprowadzić Twoją produkcję na wyższy poziom.